A profilnád elhasználódásának okai és intézkedések az állóképességének meghosszabbítására

2024-05-18

A nádszövés a textilszövési folyamat egyik kulcsfontosságú eszköze. Feladata, hogy a vetülékfonalat leválásba tolja, és a láncfonalat és a vetülékfonalat meghatározott szabályosságnak és sűrűségnek megfelelően elrendezi, hogy az anyag elérje a kívánt vetüléksűrűséget és -szélességet. Ezért teljesítménye közvetlenül összefügg a textiltermékek minőségével, és létfontosságú szerepet játszik a szövetminőségben. A nádhorpadás a nád legkisebb egysége. Az egyes nádtermékeket főként számos szépen elrendezett nádhorpadással rögzítik, nádragasztóval rögzítik a nádgerendaba, majd a ragasztó megszilárdulása után használatba veszik. Ebben a cikkben a profilozott nád ésszerű felhasználását elemezzük és tárgyaljuk a termelésben.

1. A szövő nád osztályozása

A szőtt nádszálakat általában formájuk szerint lapos nádkra és profilnádra osztják. A lapos nádat főként inga-, lövedék-, kard-, vízsugár- és légsugaras szövőszékekben használják, míg a profilnádat fő- és segédfúvóka-reléken keresztül történő vetülékbetétes légsugaras szövőszékekben használják. -jet szövőszékek profilos nádhornyokkal.

2. A szövés okai A nád elhasználódása

A lánc- és vetülékfonalak a szövetképzés során összefonódnak, így van lánc- és vetülékzsugorodás. Felverés előtt a posztó szélessége kisebb, mint a nád, és a láncfonal felülről lefelé hajlik, és mindkét oldal dőlése komolyabb. Felverésnél az oldalsó lánc feszültsége sokkal nagyobb, mint a középső láncé, ezért a nádhorpadásokkal való súrlódás nagyon intenzív, a súrlódási hossza pedig nagyobb a szélén. Ugyanakkor az oldalsó nádhorpadások felverő ereje sokkal nagyobb, mint a középső nádhorpadásoké. Mivel a fonal felülete nem sima, a láncméretezés javítja a fonal kopásállóságát, ugyanakkor a felület érdesebbé és szívósabbá válik, és a nádhorpadás kopása is súlyosbodik. Egyes szövetfajták gyártása során a peremi nádhorpadások által keltett felverőerő 12-17-szerese a középső nádhorpadásokénak.

Jelenleg a légsugaras szövőszék fordulatszáma 620-740 ford./perc felett van, vagyis a profilnád súrlódása és ütése a fonalakon eléri a 620-740-szer percenkénti súrlódást, és naponta körülbelül 80-96 ezer oda-vissza súrlódás van. Ilyen nagyfrekvenciás súrlódás mellett elkerülhetetlen, hogy a profil nádhorpadásaiban csiszolóhornyok jelenjenek meg. Különböző típusú profilnádak kopását megfigyelve megállapítható, hogy hasonló járműsebesség és azonos futási idő esetén a közeli vetüléksűrűségű és láncsűrűségű szövetek, valamint a nagyobb vetülékzsugorodású szövetek a profil kopását. a nádas általában súlyosabb.

3. Intézkedések a légsugaras szövőszék élettartamának meghosszabbítására

A profilnád ára általában magas. Ha a nád elhasználódik a termelésben, akkor karbantartásra van szükség, ami nemcsak a termelés hatékonyságát befolyásolja, hanem karbantartási költségeket is generál. Ezért a nád élettartamának meghosszabbítása és a karbantartások számának csökkentése nagy gazdasági előnyökkel jár a textilipari vállalkozások számára.

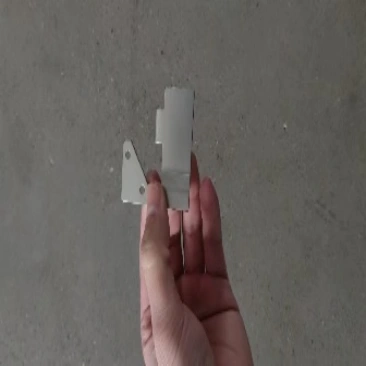

3.1 Nádhorpadás fűrészelése

A nád elhasználódása esetén a nádfogak bal oldali részét le lehet fűrészelni a fogak tövéről és a fűrészelt rész gyökérsorját acélkefével elsimítani, majd a nád újrapréselését végezni. Az ezt követő szövési folyamatban az élláncfonal bizonyos elmozdulást mutat a teljes nádhoz képest, így csökken a láncfonal és a nádfogak közötti bekerítési szög, amely kielégíti a normál gyártási igényeket.

3.2 Növelje a verővonalat

A tömítés magasságát a támasztórudak alatt a nádszúrási szélesség mindkét oldalán és a külső oldalon időszakosan növeljük és csökkentjük, így a kötőélnél a felverési vonal az eredeti 1-ről 2-5-re nő, így a nád élettartamának javítására.

3.3 A helyi meridiánvonal megváltoztatása

A szövetek szövésénél a felverő fonal cserélhető a felszedő rúd felszerelésével a láncütköző elülső rúdjára vagy a heveder magasságának beállításával. Ezzel a módszerrel a nádfogak egy kopásnyoma több kopásnyomra változtatható. Hatékonyan csökkentheti a nád javítási idejét és javíthatja a termelés hatékonyságát.

3.4 Nádhorpadás karbantartása

A kopott nádfogú nádat eltávolítják a szövőszékekről, és professzionális textilfelszerelés-gyárakba küldik karbantartásra. A speciális alakú nádszálon általában eltávolítják a kopott nádfogakat, és kicserélik a speciálisan megerősített, meghatározott szélességű nádfogakat. A megjavított nádat vissza lehet helyezni a szövésgyártásba.

3.5 Új típusú nagy kopásállóságú nád kiválasztása

A nád keménységét és kopásállóságát új felületkezelési technológia alkalmazásával javítják. A nádgyártás során a leggazdaságosabb módszer, ha a nád mindkét oldalán kb. 200 horpadásig új, nagy kopásállóságú anyagot viszünk fel, ami 2-3-szorosára növelheti a nád élettartamát.

4. Nagy kopásállóságú nád felületkezelése

4.1 DLC felületkezelés

A DLC-t (DIAMOND-LIKE CARBON), más néven gyémántszerű fóliát, fizikai gőzleválasztási technológiával állítják elő. Elve az, hogy az elpárolgott részecskéket ívkisülési technológiával, vákuum alatt rakják le a nád felületére (1,3×102-1,3×104Pa), végül lerakódási filmet képezünk. A technológia révén a fólia és a nád jó tapadó képességgel rendelkezik. A kezelt nád nagy keménységű, erős hősokkállósággal, oxidációállósággal és jó korrózióállósággal rendelkezik. Jelenleg néhány textilipari vállalkozás elkezdte használni a DIC felületkezelést, nádhorpadást. Keménysége nyilvánvalóan nagyobb, mint a hagyományos nádhorpadásé. A magas ára miatt azonban nem terjedt el széles körben, és főként a nádfogak élére használják a gyártás során, hogy növeljék a peremi nádhorpadás és az oldalfonal kopásállóságát.

4.2 Politetrafluor-etilén (PTFE) felületkezelése

A politetrafluor-etilén (PTFE) egy viszonylag új felületkezelési technológia, amely az elmúlt években jelent meg. A nádat teljes egészében a politetrafluoretilén mártogatós oldatba meríti, majd szárítás után 327 ℃-ra melegítik, és egy bizonyos ideig fenntartják. A cél az, hogy a polimer molekulákat kristályosból amorf szerkezetté alakítsák át, hogy a diszpergált egyetlen gyantarészecskék kölcsönös diffúzióval és olvasztással folytonos egészet alkossanak. Lehűlés után a polimer molekula amorf szerkezetből kristályos formává alakul. Az ezzel a technológiával kezelt nád felületi kenési foka nyilvánvalóan javul. A szövés során a láncfonalakon a nád kopása kisebb, mint a hagyományos nádnál, az anyag mechanikai tulajdonságai kiválóak.

4.3 Kerámia felületkezelés

A kerámia felületkezelés technológiája a nádfelület előkezelése, majd kerámiakezelő tartályba helyezése, 2-5 MPa üzemi nyomás és 50-80 ℃ közötti hőmérséklet szabályozással. Ezért a keményebb nano-kerámia anyag és a fém a nád felületén fizikai kémiai kölcsönhatásba léphet, és beágyazható a nádfelület ötvözetbevonatába, így új erősítő réteg képződik. Az ezzel a technológiával kezelt nádhorpadás felületi keménysége 800-1000 HV között van, kopásállósága pedig több mint 40%-kal javul. A nádhorpadás egyfajta felületkezelési technológiája, amelyet érdemes népszerűsíteni.

4.4 MAO felületkezelés

A mikroíves oxidációs technológia az elmúlt években kifejlesztett új felületkezelési technológia. Az elektrolitot bizonyos elektromos paraméterekkel egyesíti, hogy anódos filmet képezzen a nád felületén, és ezzel egyidejűleg a polarizált film mikroíves pillanatnyi magas hőmérsékleten kerámia fóliává alakul. Ez a technológia a kezelt nádhorpadást nagy keménységűvé, jó kopásállóvá és jó szívóssá teszi. Ugyanakkor a filmréteg erős kötőerővel rendelkezik a nádmátrixszal, korrózióállósággal, magas hőmérsékletű oxidációval és jó szigeteléssel rendelkezik. Teljesen alkalmas a nagy sebességű gyártási folyamatban a nádhorpadások magas kopásállósági és korrózióállósági követelményeire.

4.5 Részecskesugárral továbbfejlesztett lerakódásos felületkezelés

Ez egy új módszer a felületi keménység növelésére. A felületi keménységnövelés során nagy energiájú ionsugárral bombázzák a nádfelületet a tisztítás céljának elérése érdekében, majd párologtatással a nádfelületbe injektált ionok kölcsönhatásba lépnek a lerakódott atomokkal, így a a nád felszínén lerakódott atomok lebonthatók. Így a nádfelületen egyenletes és kompakt, stabil teljesítményű fólia nyerhető, és a módosított vastagság jelentősen növelhető.

4.6 Felületi ionbeültetés

A nádhorpadást az ionimplantációs ember-gép vákuum célkamrájába helyezzük. A több tíz-száz kilovoltos feszültség hatására a Ti és N elemek ionjai felgyorsulnak és fókuszálnak, majd a nádhorpadás felületébe injektálják. Különböző szerkezetek, például túltelített szilárd oldat, metastabil fázis és amorf állapot nyerhetők, így a nád keménysége, oxidációállósága, korrózióállósága, kopásállósága és egyéb tulajdonságai jelentősen javultak.

5. Következtetés

A légsugaras szövőszék minősége közvetlenül befolyásolja a szövet minőségét, gyártási hatékonyságát és költségét, ezért nagyon fontos az élettartam meghosszabbítása és a jó futási állapot fenntartása. Az élettartam meghosszabbítása a profilnád termelésben való jó felhasználásával és karbantartásával érhető el. A textilipari gépek nagy sebesség, automatizálás és intellektualizáció felé történő fejlődésével azonban egyre magasabbak a profilnád teljesítményének követelményei. A fő befolyásoló tényező a profilnád anyagválasztása és felületi bevonat technológiája. Ezért a nád alacsony élettartama problémájának átfogó megoldása érdekében nagy jelentőséggel bír a nádhorpadás új felületkezelési technológiájának tanulmányozása és kopásállóságának javítása.